|

MEDIA: BILDER Es hat sich viel getan die letzten paar Jahre, mittlerweile gleicht meine kleine Werkstatt eher dem professionellen Metallhändler, Schlossereibetrieb oder der Feinmechanikerwerkstatt (Opa väterlicherseits war solcher) als dem, was sie noch im Jahr 2006 war: Bastelbude mit Schrotteilen, Sperrholz und einem universitär nur halbzureichend chemisch-informatisch vorgebildeten Handwerkerkopf. Es folgten vier Jahre Entwicklungszeit: Tausende Meilen Testfahrten, Messungen Simulationen, Videoanalysen am Holzmodell. Bild rechts, Stand 2008: Besuch von Bastian Hauck und Refit seiner alten Sperrholz-Selbststeueranlage für seine erste Ostsee-Umrundung auf Tadorna, einem beinahe schon antik zu nennenden legendärem Holz-Folkeboot, eine kleine Remineszenz auf die vergangenen Jahre des messens, erforschens, erfindens mit dem Ziel der Herstellung einer zufriedenstellenden, soliden, leichtwindtauglichen, auf die jeweiligen Schiffsdimensionen anpassbaren mechanischen Segelyacht-Selbststeuerung: Im Frühjahr 2010 ging der Prototyp der stählernen "WindGear by Joern Heinrich" auf Jungfernfahrt. Der Markt hat seitdem die WindGear - Selbststeuerung gut angenommen, kaum in Gänze zu befriedigende Nachfrage erfordert: Fertigungsoptimierung. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Stand Herbst 2011:

Halbzeug im Wert von einigen tausend Euro wartet auf die Verarbeitung, will "durch die Maschinen gezogen" werden. Messing für Präzisionsteile und Gewichte, Zehnmeterweise polierte V4A-Rohre für WIG-geschweißte Rahmen, Stützrohre und Halterungen, zugeschnittenes Mahagoni-Bootsbausperrholz der höchsten Seewasserbeständigkeit von Georgius aus Bremen für Servoruder, Alu-Rohre für Windfahnenmasten und deren Anbauteile, beinahe zentner-schwere Delrin-Hohlstangen bestimmt auf Termin beim Dreher. Kanisterweise gutes Epoxidharz von Bacuplast, Silicon und Plastillin für Formenbau, Rowing-Strang für hochfeste Composite-Teile, der Karton mit V4A-Schrauben von EVT ist allein kaum auf den Schrank zu stemmen. Ach ja, das Juwel: der kleine Karton mit den sündteuren Hermann Sprenger Rollen für die Kursleinen... Wo früher ein Hobel und ein Stechbeitel lag, liegt jetzt die Flex mit Polierscheibe(n) für den Stahl, selbstgebaute Werkzeuge zum präzisen schweißen der Gierdämpfungsmechanik und des Rahmens beim polnischen Profi. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Schraubentüte ist schon

wieder alle, Nachorder zu spät ausgelöst...

(Wieso eigentlich nur 10 Stück? und nicht 200? Wer hat das denn bestellt???) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Windfahnen

werden innerhalb von einer viertel Stunde je Stück jeweils zu viert mit

der zentralen UV-stabilisierten Composite-Verstärkung versehen und zum

Ausrichten eingespannt. (Lagerverwalter meint: Genug Lexan für die

Saisonproduktion ist wahrscheinlich vorhanden...)

Die lassen sich dann nach Aushärtung vertikal eingespannt horizontal umbiegen, ohne zu brechen. Oder zu verbiegen. Bft10 mit Leichtwindfahne: kein Problem. Sehr kugellagerschonend, weil superelastisch. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

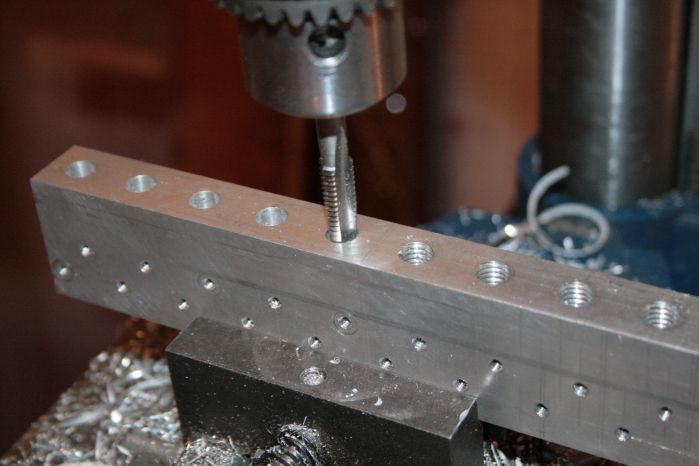

Wo ich in meiner Bauanleitung für eine Sperrholz-Windselbststeueranlage 2006 noch mit fünf Bohrern, einem Holz-Kreisbohrersatz und einem 14 mm- Forstnerbohrer ausgekommen bin, versammelt sich heute auf dem Bohrerbrett eine ansehnliche Familie von 3.0 bis 14.0 nebst zugehörigen maschinentauglichen Lang-Gewindebohrern, allerdings nicht nur "normal Baumarkt-Cobalt-Bohrer" sondern hochwertiges , und daher teures Material mit guten Standzeiten auch in 1.4571 Edelstahl: FANAR. Besonders gut machen sich die neuen Bohrermodelle mit kleinem Zentrierbohrer für präzise Arbeiten, oder die kurzen mit sehr scharfer, kurzer Stirnschneide, die auch auf den CNC-Maschinen Verwendung finden. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Es ist schon beinahe eine Kunst, einer solchen, wenn auch schwer und massiv gebauten China-Astsäulenbohrmaschine Präzisionsarbeit abzuverlangen (Bild links). Es erfordert im Vorfeld etwas mehr Arbeit, als man mit einer 20.000 Euro-Fräse deutscher Fertigung hat. Denn der Maschinenschraubstock will erst einmal winkelgerecht auf die Bohrspindel ausgerichtet sein. Das macht man mit Unterlegstücken aus dünnem Blech, einem lang eingespannten 12 mm-Stahl und dem im Schraubstock gehalterten Präzisionswinkel. Doch wenn man dann diese Maschine nach gewisser Einarbeitung gründlich und genau kennt, sauber auf dem Halbzeug anreißt, lassen sich damit sehr zügig mit Toleranzen im Zehntelmillimeterbereich schnell die benötigten Stückzahlen in annehmbarer Zeit produzieren. Von den Teilen, aus denen des Einhandseglers Traum, der stille Steuermann entsteht: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Alle

Bohrungen und Gewinde in den gezeigten Teilen sind mit der Hand

entstanden. Die Zufriedenheit, wenn man so ein rechneroptimiertes,

danach handgemachtes Windsteuer-Baby dann auf See auf einem fremden

Schiff erlebt, wiegt die Werkstattmühe dreifach auf. Und bei den

angefragten Stückzahlen ist die Manufaktur preislich der CNC-Fertigung

überlegen.

Für einen Steuerblock beispielsweise, präzise abgelängt mit der Bandsäge aus Messing-Rundstange brauche ich mit 5 winkelgerechten Gewinde-Bohrungen auch nur 22,5 min pro Stück. Vom Halbzeug bis zum Bauteil. Bei einer 20er Serie. Trotz notwendigem Werkzeugwechsel auf der Bohrmaschine je Bohrung. Allerdings mit gefrästem Spezial-Maschinenschraubstock, der das präzise und reproduzierbare Haltern ermöglicht. Wenn ich damit auf die CNC zum Dienstleister gehe, kostet mich das für jedes unterschiedliche Teil erstmal 150 bis 250 Euo Rüstkosten. Das oben genannte Teil ca 24 Euro bei 100 Stück Fertigung. Dagegen ist die Konstruktion selber jedoch bereits soweit optimiert, dass ich mit einer einzigen Bohrmaschinen-Einstellung 4 unterschiedliche Halbzeuge und 4 von 5 Mastanbauteilen ohne neue Rüstzeiten (Bohrmaschinenjustage) mit Bohrungen und Gewinden versehen kann. Preiswerte Zukaufleistungen (Schweißen, Polieren, Drehen) runden eine vernünftige Preiskalkulation ab. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ohne gutes Werkzeug kein

effizientes Arbeiten.

Ein brauchbarer Automatik-Schweißschirm gehört dazu. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Manche Teile werden auf dem Halbzeug angerissen und bearbeitet und erst danach abgelängt, bei anderen ist es günstiger oder notwendig, die Rohteile vor der Bearbeitung herzustellen. Mit einer Bandsäge lässt sich so eine Fräsung vermeiden, was je Teil viel Zeit, Material und Kosten spart. Der Schnitt auf der gut eingestellten Bandsäge ist mit der erzielten Winkeltoleranz von etwa 0.2° bis 0.3° absolut ausreichend und ist beinahe unschlagbar schnell. Es wird hierbei nicht auf Anschlag, sondern auf Anriss gearbeitet, damit auch beim 20ten Teil der Schnitt relativ zu den Bohrungen nicht wandert. Während der 60 - 90 sek. Schnittdauer wird das zuvor abgesägte Teil auf der Schleifmaschine entgratet und die Kanten und Ecken gebrochen. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Es

ist auch interessant, dass nicht etwa ausschließlich

Langstrecken-Einhandsegler anfragen, sondern vermehrt Familienyachten

für längere Schläge auf der Ostsee und Nordsee ausgestattet werden. Die

Spannweite der ausgerüsteten Bootstypen reicht vom kleinen

Küstenkreuzer bis zur Hochseeyacht:

Hallig 35 (12to), Freedom 35, Internationales Folkeboot IF26,

Sadler 34, Reinke 11MS, Jeanneau Sangria, Stahl-Kielschwertkreuzer

(8M), HAI 710, Waarship TinTin , Corsair F31 Trimaran, Malö 106, Feltz

Scorpion I, Hanse 331... Mit angehängtem Ruder, mit Aussenborder, mit Innenborder, negativer Spiegel, Badeplattform, positiver Spiegel. Die Anpassung an die Spiegelform erfolgt dabei nicht mit teuren Gussteilen, sondern einfach und stabil mit Edelstahlrohr. Leider habe ich nicht von allen Anbauvarianten Fotos, daher hier nur eine kleine Übersicht: Waarship TinTin, Reinke 11MS, Sadler 34, 8-m Kielschwerter,

Hanse 331.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Waarship TinTin |

Reinke 11 MS |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Sadler 34 |

Kielschwerter, 8m |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Bei der Hanse 331 musste keine

zusätzliche Bohrung in den

Spiegel eingebracht werden, die Montage erfolgte an den

Achterstagbeschlägen sowie den vorhandenen Bohrungen der Badeleiter. Bei der Hanse 331 musste keine

zusätzliche Bohrung in den

Spiegel eingebracht werden, die Montage erfolgte an den

Achterstagbeschlägen sowie den vorhandenen Bohrungen der Badeleiter. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||